天然石材由于具有色彩斑斓、纹理天成的外观而常被用作建筑装饰材料,但因其质量重、增加墙体负重,施工复杂、存在许多不安全因素,且造价昂贵,过度开采破坏环境等缺点,使其使用受到很大程度的限制。主要由各种天然或人造彩砂、高性能乳液和多种助剂组成的真石漆,因酷似大理石、花岗岩,且在施工性、环保性和颜色多样性等方面具有明显优势,自2010年以来在中国得到大力推广,正逐步取代传统的石材饰面材料而广泛使用,近年来得到超速发展,现已成为中国建筑涂料中产量最大的品种。

随着真石漆的广泛推广应用,真石漆易产生色差而引起发花、易黄变、耐污性差、漆膜发白等弊病也逐渐显现出来,其中因色差而引起的发花轻则影响美观,重则需要返工重涂,造成严重经济损失,是真石漆实际应用中面临的最普遍也是最棘手的问题。

真石漆色差产生的原因多种多样,彩砂批次稳定性(天然彩砂很难做到不同批次间颜色完全相同)、底材处理(底材颜色及孔隙率不同都可能导致真石漆颜色不同)、施工条件(施工及养护时的温度、湿度和风速等环境因素不同可能导致颜色不同)、施工方法(不同施工人员的施工习惯差别及脚手架或吊篮施工等差异可能导致涂膜厚度不同、表面浮砂或浮浆而产生的表面质感差异引起的色差;罩光不均匀导致的光泽不同而产生的色差)等诸多方面都可能产生色差从而引起发花问题。对于这些诸多因素引起的发花问题只能具体分析每个案例色差产生的原因才能相应地找到解决问题的方法。

真石漆色差引起的发花问题中最复杂棘手的是温变色差,即因为墙体温度或施工环境温度不同而导致的颜色差异,本文在分析温变色差产生的原因基础上从涂料配方设计的合理性方面提出解决真石漆温变色差问题的方法。

真石漆的温变色差

真石漆的多种色差发花现象中较常见也是较难处理的一种色差发花是温变色差,即同一批真石漆在同一墙面由同一施工人员按正确的施工规程施工,却由于墙体温度和环境温度不同且导致颜色不同的现象。例如:同一天的上午、中午和下午施工同一真石漆得到不同颜色;同一房屋的向阳面和背阴面可能出现色差;晴天和阴天施工可能出现色差等。

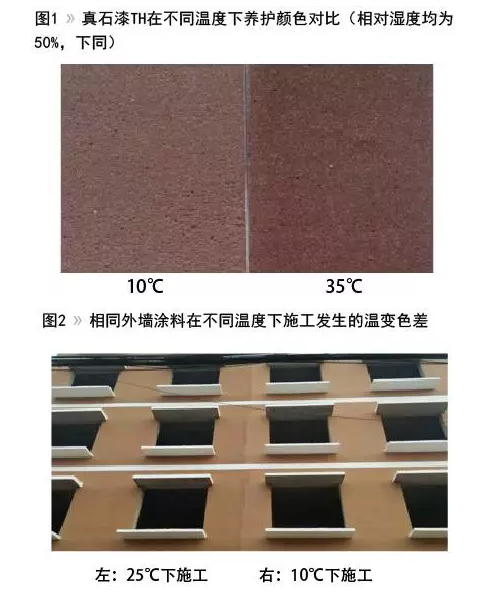

通常低成本的深色真石漆最容易发生温变色差,例如棕色、砖红、深灰色等颜色。真石漆的温变色差的变化规律通常是温度越高颜色越深,温度越低颜色越浅,如图1所示为某品牌真石漆TH,在35℃下(右边)养护的颜色较10℃下(左边)颜色深得多,表现出十分严重的温变变差现象。这一变化规律十分类似如普通乳胶漆,普通乳胶漆当PVC接近或大于CPVC时也容易产生温变色差现象,如图2为同一外墙乳胶漆在不同温度下施工得到不同颜色,并且温度越高颜色越深,温度越低颜色越浅。

真石漆通常在建筑工地现场施工,墙体温度和环境温度不可能在施工期内一直保持不变,在季节交替时日夜温差有时可能高达30℃以上,而墙体温差则可能更大。我们不可能要求也没有必要要求真石漆在恒定温度下施工。如图3所示,某品牌优质真石漆TX分别在10℃和35℃养护,最终颜色几乎完全相同。由些可见,完全可以通过优化真石漆配方来解决真石漆的温变色差问题。

真石漆温差色变的原因分析

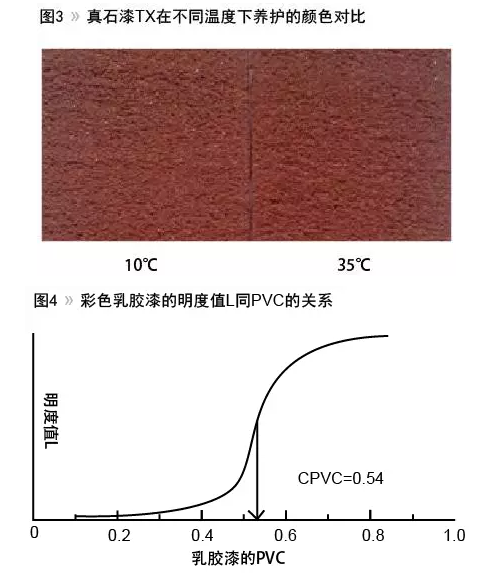

众所周知,涂料的许多性能在临界颜色体积浓度(CPVC)处会发生急剧变化,如内应力、孔隙率、遮盖力、透水性等。涂料的消色力在CPVC处也会发生突变,如图4所示,随PVC增加,在CPVC之前消色力变化很小,因此高质量低PVC乳胶漆不易发生温变差现象;当PVC接近CPVC时若温度等外界条件变化降低了乳液的成膜效率时漆膜的孔隙率会迅速增加,干遮盖力增大,消色力急剧增大,颜色变浅,明度值L也急剧增大,因此发生温变色差的通常是PVC接近或大于CPVC的中低档乳胶漆。图2中橙色普通外墙涂料在气温较低时施工颜色变浅就是因为该涂料PVC接近CPVC附近,而成膜助剂的用量偏少,在低温条件下成膜效率降低,CPVC减小,涂料的PVC超过CPVC,漆膜中出现孔隙率大幅度提高,消色力增加而致颜色变浅。

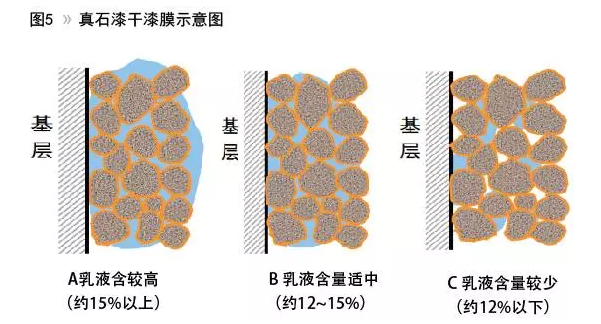

虽然PVC一般仅适用于颜、填料细度较小,目数在400目以上的普通涂料体系。对于填料较粗的腻子及由彩砂组成的真石漆通常不宜采用PVC这一术语,但是这并不妨碍我们使用普通乳胶漆中漆膜因光散射而产生遮盖力的原理来理解和解释真石漆中发生的一些现象。正常真石漆的漆膜是由连续致密的乳胶基料和较普通涂料中的粉料粗得多的彩砂(通常主要由120~80,80~40,40~20目彩砂级配而成)组成的,如图5中A和B,连续致密的基料是透明的,粗颗粒的砂因为“窗口效应”对可见光也几乎不产生光散射,漆膜的颜色完全由彩砂决定。但当真石漆中乳液含量太低、砂太细或者砂中含较多细粉料甚至用色浆调色、成膜助剂不足、成膜温度太低时,则漆膜如图5中C所示,漆膜的乳胶基料以及彩砂之间会存在大量孔隙,孔隙内空气的折射率比基料和砂都低(空气的折射率为1,基料约为1.5,填料约为1.5),折射率之差也随之增大,光散射作用增强,类似如高PVC乳胶漆,产生一定程度的干遮盖力;同时孔隙的大小对散射效率也有很大影响,实验发现漆膜内孔隙的最佳散射直径是0.7微米,真石漆内使用彩砂越细,则彩砂之间孔隙的直径也越小,越接近空气孔隙的最佳散射直径,散射作用也越强。虽然真石漆的这种散射作用较高PVC普通涂料小得多,但由于真石漆的膜厚比普通涂料厚得多(真石漆的厚度是普通涂料的10-20倍),会放大这种散射作用,对最终颜色产生较大影响。此时真石漆漆膜的颜色不再完体由彩砂决定,漆膜内的孔隙因光散射作用对彩砂的颜色有冲淡作用,漆膜最终的颜色由彩砂和漆膜的孔隙率以及孔隙的大小共同决定的,孔隙率越高、孔隙越小,光散射作用越强,真石漆的颜色越浅。

影响真石漆漆膜孔隙率及孔隙大小的因素主要由真石漆配方组成和成膜温度决定,温变色差就是由于不同温度下真石漆内乳液的成膜效率不同,导致真石漆内孔隙率不同,最终引起真石漆的颜色差异。

真石漆配方组成对温变色差的影响

真石漆主要由乳液、彩砂、助剂(成膜助剂、增稠剂等)组成,因此本文就从这几个方面来探讨真石漆的配方对温变色差的影响。

实验方法:实验中各配方均采用肝红彩砂制成真石漆,用1mm厚的制膜模板刮涂制膜,在相对湿度均为50%,温度分别为5,10,23,35℃下养护7天,目视比较干膜颜色的深浅,并按0-10分制评分(真石漆漆膜颜色不均匀,不宜采用分光光度计来测量评分),10分颜色最深,0分颜色最浅,评分越高说明成膜质量越好,评分越低说明成膜质量越差。同一配方的真石漆在不同温度下养护最终评分越接近说明温变色差越小,性能越好。

乳液

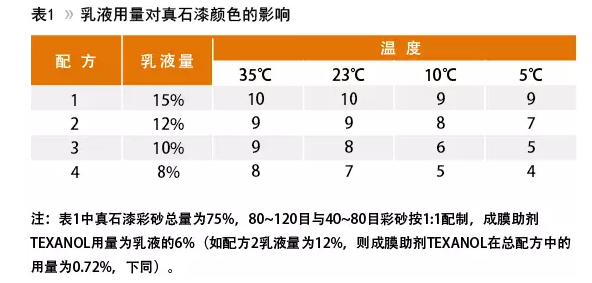

从以上真石漆温变色差的原因分析可知,乳液用量对漆膜的孔隙率影响很大,可能导致温变色差。表1是乳液用分别为8%,10%,12%和15%的四种真石漆在不同温度下漆膜颜色评份。

总结表1中评分数据可以看出以下规律:

➀ 乳液含量越高,真石漆的颜色越深,温变色差越小;反之,乳液含量越低,真石漆的颜色越浅,温变色差越大;

➁ 同一配方,温度越高颜色越深,温度越低颜色越浅;

➂ 不同乳液含量的真石漆在高温养护时色差比较小,但在低温养护时色差较大。

真石漆的颜色表现出以上规律的主要原因是乳液用量和成膜温度共同影响漆膜内的孔隙率。乳液含量越高,成膜温度越高,漆膜越致密,孔隙率越低,光散射越弱,颜色越深;反之,乳液含量越少,成膜温度越低,漆膜孔隙率就越高,光散射越强,颜色越浅。乳液含量高时,虽然乳液的成膜效率随温度的降低而降低,但由于有一定量富余的乳液作为补充,孔隙率变化相对较小,因此真石漆的颜色变化较小,温变色差也小。这类似如高质量的低PVC普通乳胶漆,虽然低温下CPVC降低,但PVC仍然小于CPVC,颜色几乎不变或变化很小。乳液含量低时,真石漆内孔隙率随温度降低时成膜效率降低而增加,颜色变浅,如同中低档PVC靠近或者大于CPVC的普通乳胶漆,温度越低,CPVC越小,PVC大于CPVC,空隙率迅速增加,消色力也增加,颜色变浅。

由实验结果可知,真石漆的温差色变主要发生于乳液用较少的低成本真石漆,只要乳液用量足够,温差色变可以减少甚至可以完全避免。一般来讲,真石漆中乳液用量在15%以上时质量最好,基本不会发生温变色差现象;乳液用量在15~12%时,彩砂级配及其它助剂搭配合理时温差色变也较小;乳液含量小于12%时则较易发生温变色差现象。

除了乳液的用量以外,乳液的性能如粒径、最低的成膜温度(MFT)、稳定性(抗絮凝能力)等对温差色变也有一定影响,其影响规律同乳液性能对CPVC影响规律相同,即乳液的粒径越小,最低成膜温越低,抗絮凝能力越强,则乳液越容易变形成膜,孔隙率越低,温变色差越小。因此选择合适真石漆乳液也可减少温变色差的发生。

彩砂

彩砂是真石漆中除乳液外另一最重要组成,对真石漆的成本、性能影响仅次于乳液。彩砂的细度、吸水率、硬度等都可能对温变色差产生影响。表2是不同彩砂级配的四种真石漆在不同温度下漆膜颜色评份结果。

分析表2评分可知,在相同乳液用量时彩砂越细,相同温度下颜色越浅,不同温度下温变色差越大。比较配方2和6可知,在砂的级配相同时用色浆调色更易发生温差色变。其原因是彩砂越细,比表面积越大,需要的乳液越多,在乳液相同的条件下漆膜内孔隙率真越高,同时孔隙直径也越小,越接近孔隙的最佳散射直径(0.7微米),散射效率也越高,对漆膜颜色的冲淡作用也越强。随温度降低,乳液成膜效率降低,孔隙率进一步提高,表现出更强列的温变色差现象。

比较表1和表2的数据可知,彩砂的细度对温变色差的影响可能更大,因为彩砂的细度不仅影响孔隙率而且影响孔隙的大小,最终从两个方面提高光散射效率而产生更强的温变色差。

近年来由于恶性竞争的缘故,少数企业为了降低成本,减少价格较高的彩砂在真石漆中的用量,常使用细彩砂(如200目彩砂)甚至色浆来调色是导致温变色差问题多发的主要原因之一。高质量的真石漆应该使用40-80目和80-120目的彩砂为主来调色,若确有需要,使用更细彩砂来调色时,则应相应增加乳液的用量来减少温变色差的发生。

基于相同原因,真石漆用彩砂的吸水率和硬度也是非常重要的指标,必须严格控制。彩砂的高吸水率常常是由于含有大量细的灰份,这会直接导致孔隙率提高而产生温变色差。硬度低的彩砂通常吸水率会偏高并且在生产过程可能因研磨而进一步碎裂粉化而增加温变色差发生的可能。

烧结彩砂和染色彩砂由于灰份少吸水率低,可一定程度上减少乳液的消耗,因此可以减少温变色差的发生。

成膜助剂

成膜助剂能促进真石漆内乳胶粒子的塑性流动和弹性变形,降低乳液的成膜温度,保证真石漆在广泛的施工温度范围内有效成膜的重要助剂。成膜助剂的用量过多不但成本增加而且可能会降低真石漆的稳定性;用量过少则不能保证乳液完全有效成膜,导致温变色差的发生。成膜助剂的用量一般主要由乳液的性能特别是乳液的最低成膜温度(MFT)和真石漆的施工养护温度决定的。

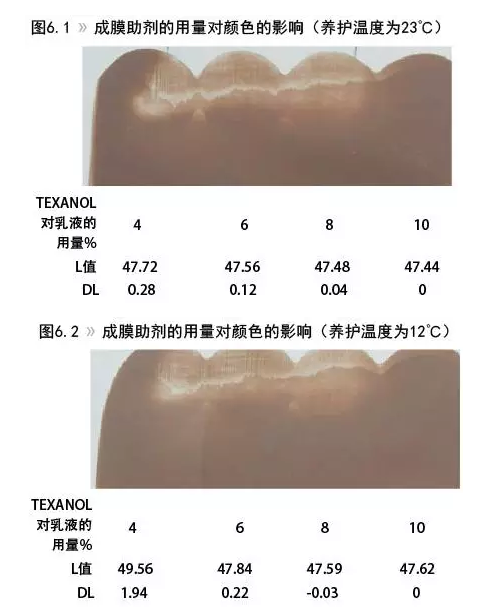

为了更方便快捷地观察和决定成膜助剂的最佳用量,我们用本实验用真石漆乳液(MFT=25℃)制成PVC为60%的透明乳胶基础漆,再用铁红、铁黄、碳黑和钛白色浆调配出深棕色乳胶漆,比较不同用量的成膜助剂TEXANOL在不同温度下颜色深浅(L值),可以快速决定成膜助剂的合适用量:某一温度下漆膜的L值不再随成膜助剂用量的增加而降低(以DL<0.5为标准)时成膜助剂的用量或漆膜的L值已同最低L值(温度最高成膜助剂用量最大时漆膜的L值)相同(以DL<0.5为标准)时成膜助剂的用量。

由图6.1可知,23℃下成膜助剂用量为乳液的4%时已足够,颜膜的颜色同成膜助剂用量为6%、8%、10%的颜色已基本相同。

由图6.2可知,12℃下成膜助剂用量为乳液的4%时,DL为1.94>0.50,颜色稍浅;成膜助剂用量需增加到乳液的6%,漆膜的颜色不再随成膜助剂的增加而变深。同理,由图6.3和图6.4可以知,5℃下成助剂助的用量应增加到乳液的7-8%,2℃下成膜助剂的用量应增加到乳液用量的10%才能保证漆膜的颜色基本不变。

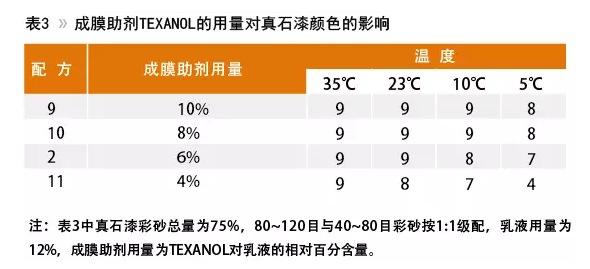

由表3数据可知,真石漆中成膜助剂TEXANOL的用量对颜色的影响规律同普通乳胶漆中类似,即成膜助剂TEXANOL的用量越大,温变色差越小。综合考虑成本和稳定性等因素,最终真石漆中成膜助剂TEXANOL的用量应根据施工环境温度,参考表3的实验方法来决定。表3中真石漆若要保证最低在5℃下施工无温变色差现象,成膜助剂TEXANOL的用量应为乳液的8-10%。

其它助剂的影响

真石漆中除成膜助剂可以对温变色差产生较大影响外,其它助剂对温变色差也可能产生一定影响。

除成膜助剂以外,真石漆中其它助剂有增稠剂、杀菌剂、保湿剂等,增稠剂使用不当的话可能会引起乳液的絮凝(如桥式絮凝和体积限制絮凝),相当于乳液的粒径增大,而降低乳液的成膜效率,加强温变色差;增稠剂的耐水性不同可通过影响成膜过程中水的挥发速率而间接影响乳液的成膜效率,对温变色差也可能产生一定影响。杀菌剂使用不当或加入方式错误可能使乳液产生严重絮凝,影响乳液成膜而加强温变色差;保湿剂可通过调节开放时间、提高乳液的稳定性等来影响乳液的成膜从而对温变色差产生影响。

因此合理地使用不同助剂也可能减少温变色差产生的可能。

其它环境因素对真石漆颜色的影响

真石漆都是在一定温度和湿度下施工、养护成膜的,因此影响真石漆成膜质量的不仅有温度,还湿度等环境因素,温度和湿度共同决定了真石漆的成膜质量的好坏,所以我们在实际应用中看到的真石漆的颜色变化并不完全是温度引起的,而是温度和湿度变化共同产生的,真石漆在实际应用中可能比本实验中单纯的温度变化引起的颜色变化更为严重,原因也更复杂。

实际环境湿度的变化也很大,即便是同一天的早晨、中午、晚上,同一建筑的不同墙面,湿度变化有时也很惊人。湿度对真石漆颜色的影响规律是湿度越高,干燥越慢,成膜助剂损耗越多,成膜效率越低,真石漆成膜质量越差,颜色会越浅。

综合温度和湿度的共同影响,低温高湿是真石漆最容易发生颜色变化而发花、抗水白性差等漆膜问题的气气候条件,应尽可能避免在低温高湿下施工真石漆。

对其它性能的影响

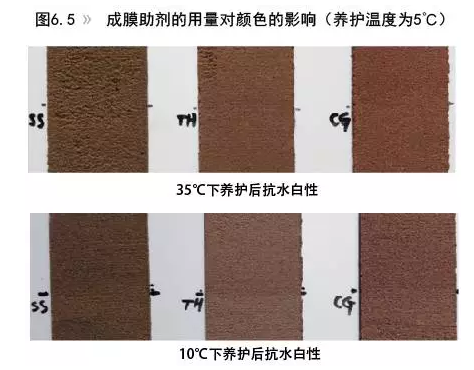

![]()

图为三种真石漆SS、TH、CG分别在35℃和10℃下养护24小时再浸泡在水中(图中样板的下半部分) 24小时取出完全干燥后的结果,由图可以看出:1、同一真石漆,温度越高,成膜质量越好,漆膜颜色越深,抗水白性越好;2、不同真石漆,温变色差越小,抗水白性越好(真石漆SS温变色差最小,抗水白性最好,真石漆CG温变色差居中,抗水白性居中,真石漆TH温变色差最严重,抗水白性也最差)。由此说明,温变色差不仅会引起真石漆的发花,而且可以说明真石漆成膜质量的好坏。容易发生温变色差的真石漆其成膜质量差,抗水白性也差,同理其耐久性、耐沾污性等许多性能也都会降低。因此通过真石漆的配方优化不仅可减少因温变色差引起的发花,而且可以全面地提高真石漆的性能。

结论

真石漆的温变色差是由于温度的变化引起漆膜成膜效率的变化,带来漆膜内孔隙率变化,进而引起光散射的变化而产生颜色变化的漆膜弊病。通过提高乳液的用量、合理彩砂级配、选用高质量彩砂、添加适量成膜助剂等方法优化真石漆的配方可以解决真石漆的温变色差问题。